Recuperación y aprovechamiento de gas de horno de coque en planta de coque, que se utiliza para innovación técnica de producción industrial.

Para la planta de coque de Qingdao, con una producción anual de 600 mil toneladas de coque, debido a que se ha introducido y utilizado gas natural en Qingdao, el gas de horno de coque ya no se utiliza como combustible debido a su bajo poder calorífico. Por lo tanto, el gas de los hornos de coque, como subproducto de la planta de coquización, se enfrenta al problema de su liberación a la atmósfera (con impurezas en el interior), lo que provocará una grave contaminación del aire y un desperdicio de energía. Para solucionar estos problemas, el propietario de esta planta solicitó una solución a EPCB. Entonces, EPCB diseñó una solución con tres etapas para ellos. A través de la investigación in situ del usuario, la caldera EPCB ha elaborado soluciones detalladas de la siguiente manera:

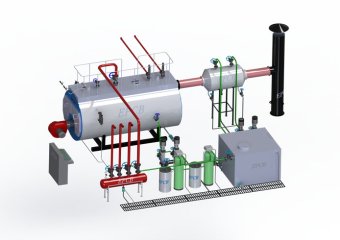

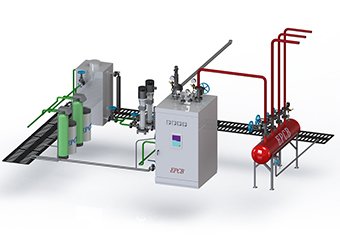

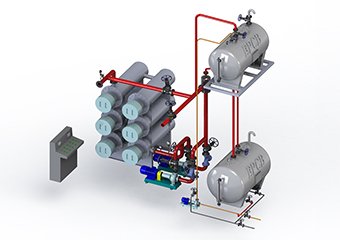

1. El gas del horno de cocción que contiene algo de ceniza y alquitrán se filtra y se separa mediante un tanque y se descarga de manera segura a través del sistema.

2.Añadir el separador gas-líquido para separar el agua del gas del horno de coque.

3. Antes de que el gas ingrese a la caldera para la combustión, se utilizaron los filtros finos dobles para filtrar el gas. Los filtros eran uno para uso y otro para reserva, y se limpiaban una vez a la semana.

4. El quemador Weishaupt de la marca alemana se utilizó para la modernización para que pudiera quemar el gas del horno de coque.

5. El sistema de apagado alarmante superior está diseñado para la sala de calderas con el fin de evitar el riesgo de fugas en las tuberías de gas.

6. Para todos los sistemas de calderas y sistemas de gas, a menudo se utilizan ajustes automáticos cerrados para protegerse contra posibles riesgos.

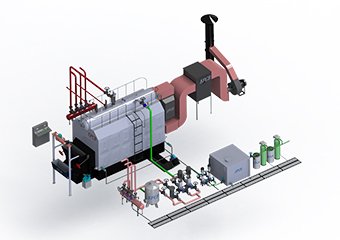

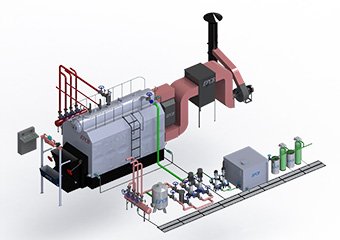

En la primera etapa del proyecto de innovación, la caldera EPCB eligió una caldera de vapor de 6 ton / h 1.25MPa. El vapor producido se utilizó directamente en la producción de coque duro y purificación de gas en hornos de coque-producción de benzol crudo.

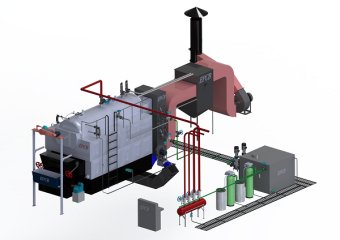

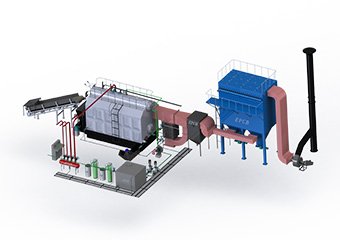

En la segunda etapa del proyecto de innovación, la caldera EPCB eligió una caldera de vapor de 10 ton / h 1.25MPa, utilizó el quemador especial personalizado diseñado por EPCB. El vapor producido se utiliza para otras producciones industriales y calor vivo.

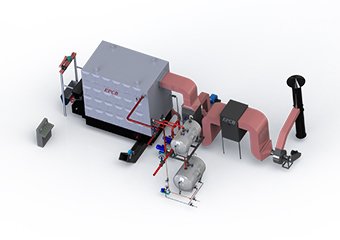

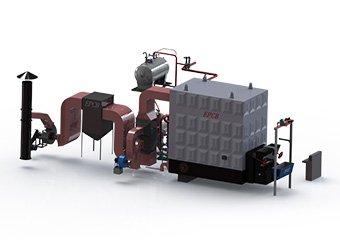

En la tercera etapa del proyecto de innovación, la caldera EPCB eligió una caldera de vapor de sobrecalentamiento de 20 ton / h 1.6Mpa, utilizó el quemador de diseño propio (con sistema de válvulas neumáticas a menudo cerradas), produciendo vapor para otras plantas industriales en el exterior.

Beneficios directos generados:

Como dijo el Sr. Gong, el ingeniero general de la planta, para la primera etapa del proyecto, con la recuperación del gas de coque, los ahorros directos equivalen a ahorrar el valor de un nuevo automóvil Audi A6 ($ 80000) por día. Con la finalización de las tres etapas, el costo de operación que se ahorra cada día es de más de USD400.000.

Debido al uso de calderas, el gas derivado de la producción de coque de horno de coque se había reciclado para la producción de sí mismo, siempre que se autopurificara, el uso diario para el interior de la planta y el suministro de vapor al exterior, etc. La energía cíclica la utilización se había realizado bien.

El problema del desperdicio de energía y el problema de la contaminación causado por las emisiones de gases de escape se han resuelto bien juntos.